Le”shell” du simulateur – la cabine – est un élément essentiel pour obtenir un bon niveau d’immersion ; sur mon simulateur, il ne s’agit pas de reproduire la cabine de l’avion réel, mais plutôt de créer une ambiance qui s’en rapproche.

Dans le cadre de la v2 du simu, la refonte de l’overhead, me conduit à modifier sensiblement le shell existant ; c’est l’occasion d’en détailler la constitution.

1 - Préambule :

Ma première réalisation présente de nombreuses simplifications : lors du démarrage de cette v1, il s’est agit d’une part de composer avec un espace restreint, et d’autre part de maximiser les chances de réussir (dans un simu entièrement réalisé à la maison, sans outillage particulier, la tache était vraiment d’ampleur !).

J’ai en particulier réduit l’overhead à son minimum, en ne conservant que le nécessaire pour un vol “normal” : dimensions réduites, panels simplifiés ou supprimés.

Pour la v2, j’ai décidé de le remplacer par un overhead plus conforme, ce qui va avoir des répercutions sur le shell ; en effet, l’over-head est intégré dans le toit, pièce complexe car il supporte les 3 video-projecteurs, et est structurant dans la conception du shell : en l’état, il ne permet pas l’installation d’un OVH plus large ; il faut donc construire un nouveau toit.

Du coup, le “chantier shell” étant ouvert, je vais en profiter pour conduire plusieurs améliorations, dont en particulier :

– meilleur accès à l’arrière du simu : le shell est en gros un cube inséré dans le demi cylindre de l’écran ; l’écran étant de taille modeste (diamètre 3 m), la circulation entre l’avant du shell et l’écran est pratiquement impossible ; je vais donc couper les 2 coins avant du shell pour libérer un passage d’environ 30 cm.

– meilleure évolutivité : après le shell et l’overhead, je pense refaire le MIP, le pedestal, et le glareshield … mais sans avoir à tout redémonter : il s’agit donc de rendre ces sous-ensembles très facilement déposables ; c’est déja le cas du glareshield, mais il faut pouvoir détacher le pedestal, et retirer les faces avant du MIP, qui font aujourdhui partie intégrante de ce dernier.

Au global, il va donc falloir démonter intégralement le simu, et déposer l’ensemble des panels, des instruments et de l’électronique …

Le terrain est un peu dévasté ! mais toute l’électronique est montée sur des tablettes amovibles, et toutes les liaisons se font par l’intermédiaire de connecteurs, donc le remontage se présente bien …

2- Modélisation :

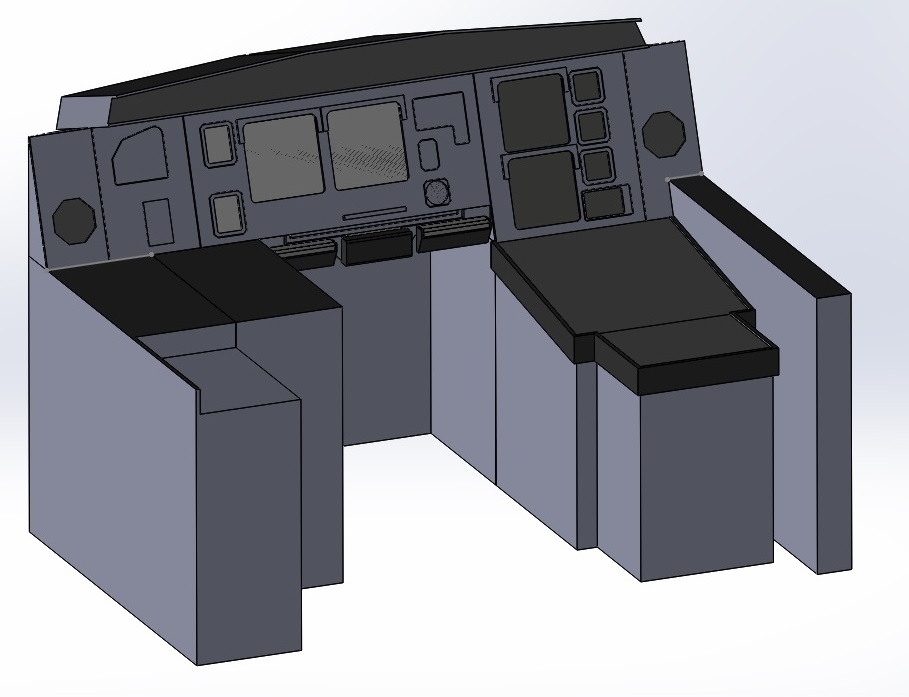

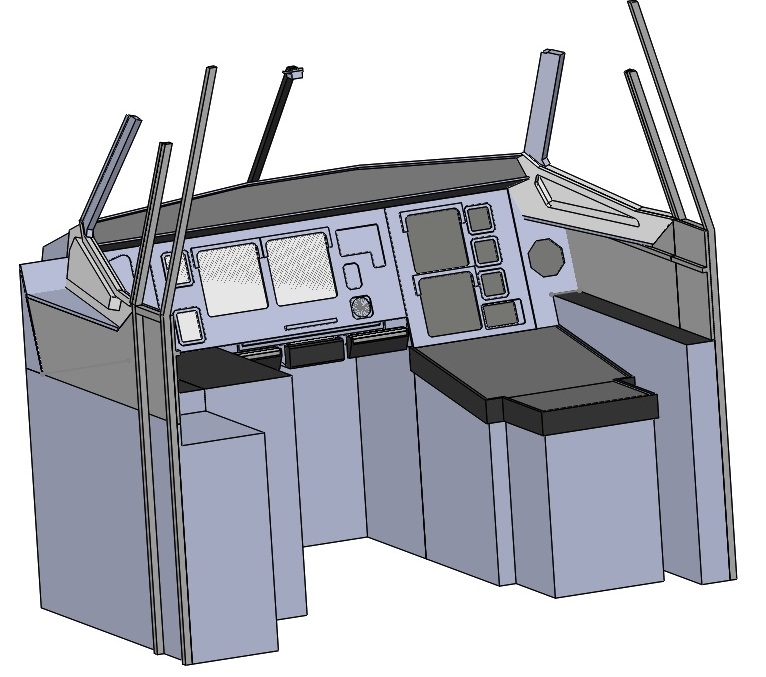

Il faut rappeler que ce simu est mono-poste : nettement plus étroit que le “vrai” (160 cm), le pilote est assis en position centrale, ce qui conduit à redistribuer l’ensemble des équipements.

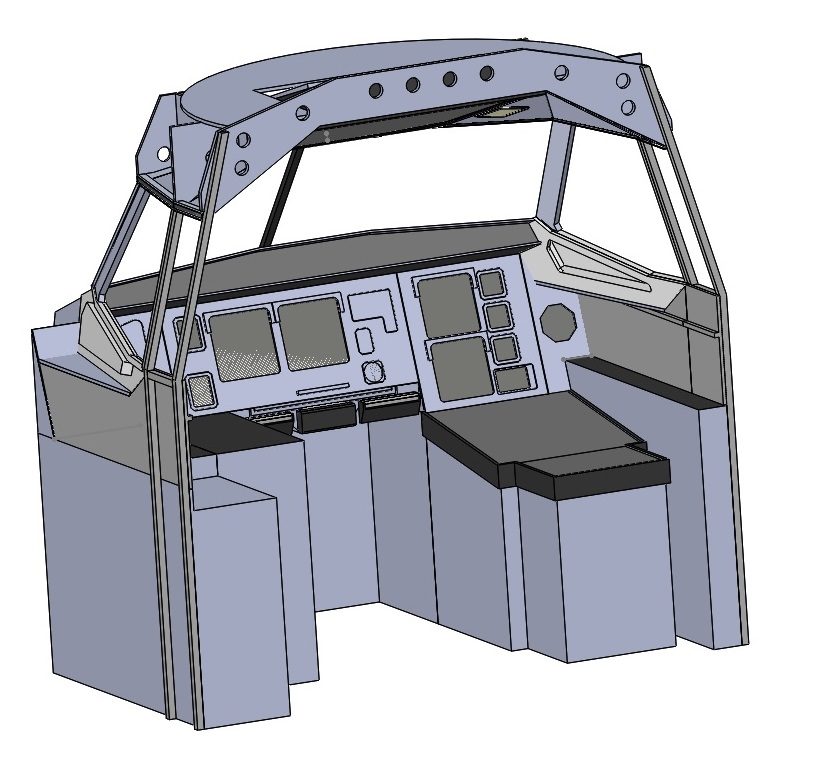

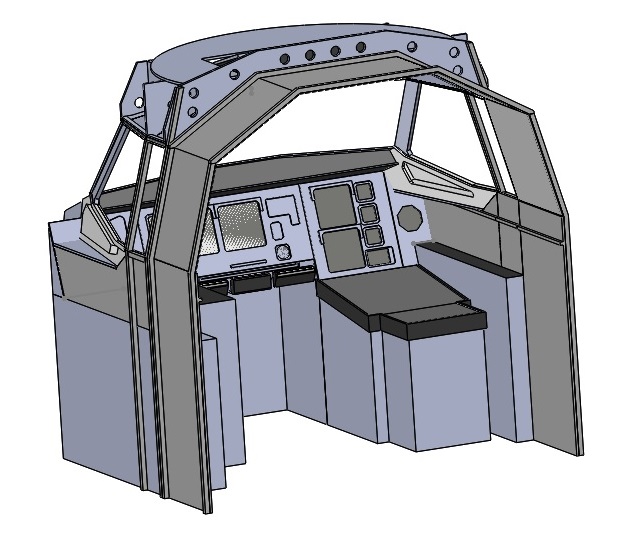

2.1 - La base :

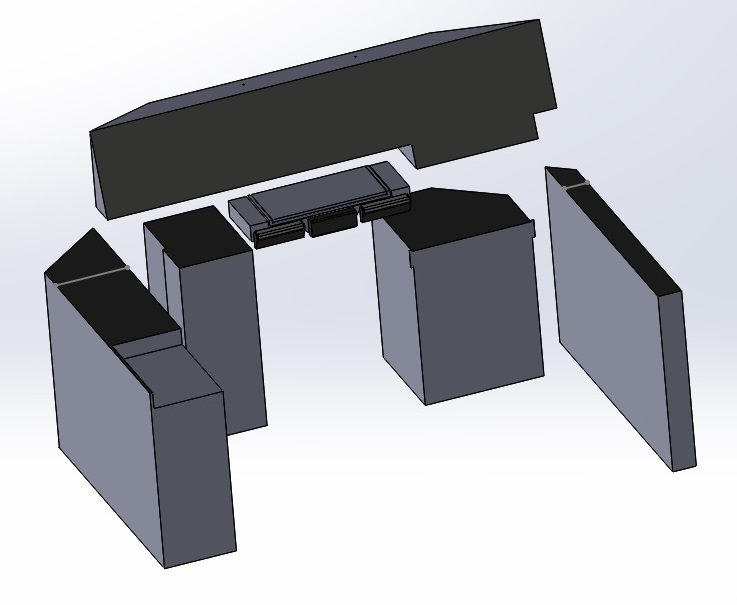

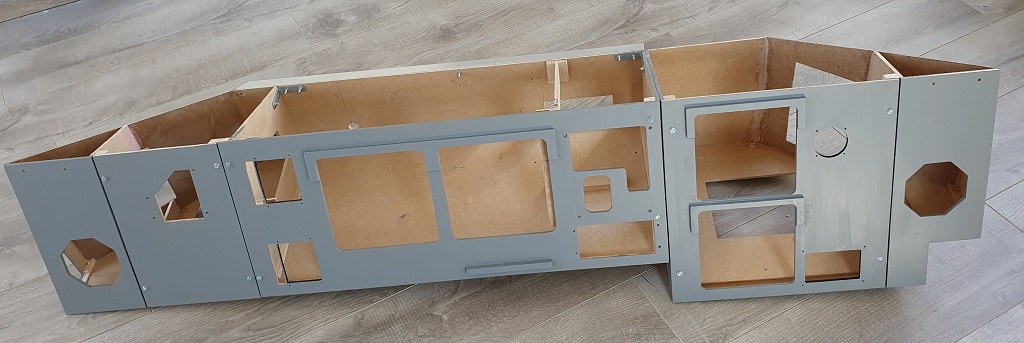

Le MIP (en 2 parties), est posé sur 2 paires de caissons, à droite et à gauche : les caissons externes, profonds, constituent le bas du shell ; les caissons internes, accolés aux caissons externes, sont d’une profondeur équivalente à celle du MIP.

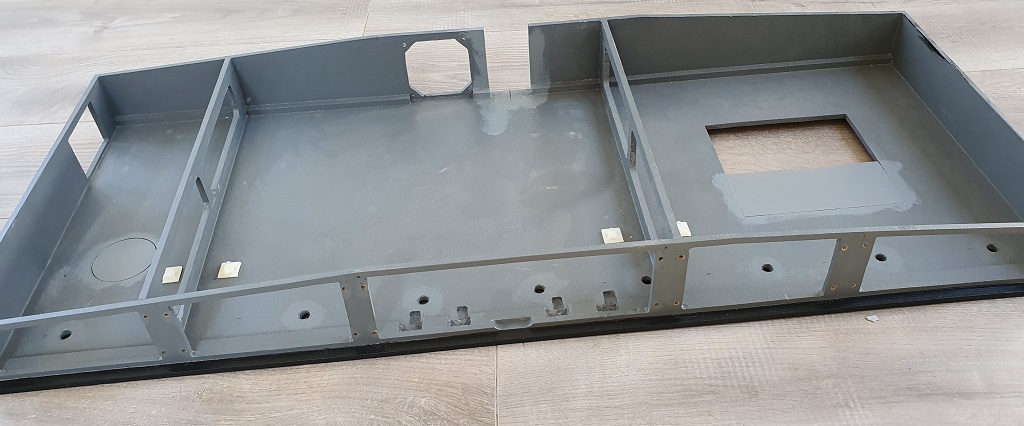

Le bloc tablette est encastré entre les 2 caissons internes : il est simplement posé sur deux guides fixés au flan des caissons.

L’assemblage des divers éléments est réalisé par simple pose/juxtaposition des divers éléments.

Les blocs pédestal et sidestick/tiller sont positionnés dans le prolongement des caissons internes, et sons fixés aux caissons externes par 2 paires de boulons.

Le glareshield est constitué d’un caisson creux et d’une casquette posée/encastrée par dessus ; cet ensemble s’encastre simplement au-dessus du MIP.

Les faces avant du MIP ferment le MIP par l’avant ; elles sont fixées par vissage sur les parois internes de ce dernier.

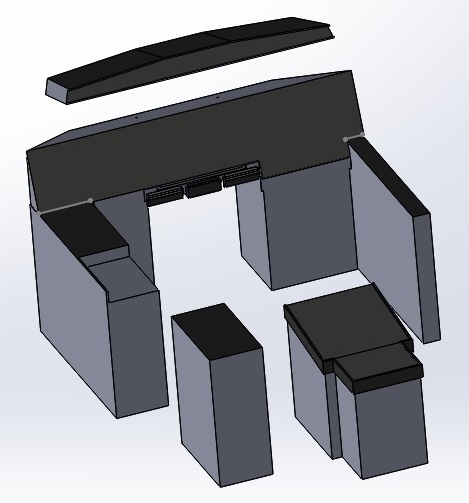

Cet ensemble est délibérément très modulaire et permet d’intervenir de façon très simple sur n’importe quel composant :

– Glareshiel : il suffit de soulever et retirer sa casquette pour y accéder ; si intervention lourde, il suffit de soulever le glareshiel lui-même pour le retirer.

– MIP : intervention par le haut en soulevant l’ensemble glareshield, ou par l’avant en dévissant l’une des faces avant (les écrans des PFD/ND/SD/EWD sont fixés sur les faces avant, ils sont donc retirés lors de la dépose des faces-avant, libérant ainsi l’accès à l’intérieur du MIP)

– Bloc sidestick : accès par le haut en dévissant le panneau supérieur du bloc (3 vis) ; si intervention lourde, il suffit de dévisser les 2 boulons de fixation au bloc externe pour le retirer.

– Pédestal ; idem bloc side-stick.

Les flans du shell (parois latérales et fenêtres) , sont fixés sur 2 paires d’armatures métalliques (profilé alu) vissées sur les caissons latéraux extérieurs ; la partie avant des fenêtres est également vissée sur les bords du MIP.

Le montant central du parebrise avant, également métallique, est solidement fixé sur un profilé alu horizontal vissé sur toute la largeur du MIP, à l’arrière ; c’est lui, ainsi que les 2 paires d’armatures latérales, qui supportent le poids conséquent du toit et des video-projecteurs.

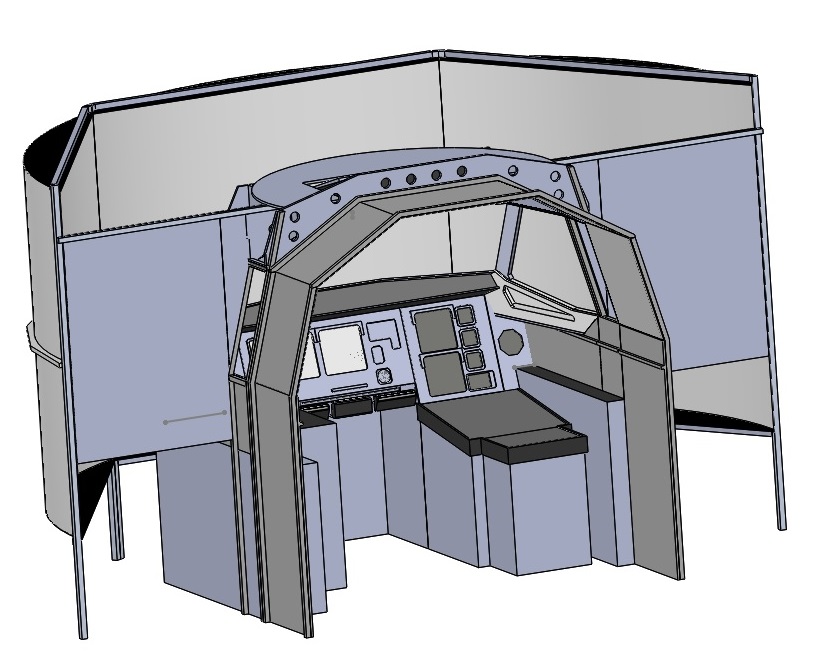

2.2 - Le toit :

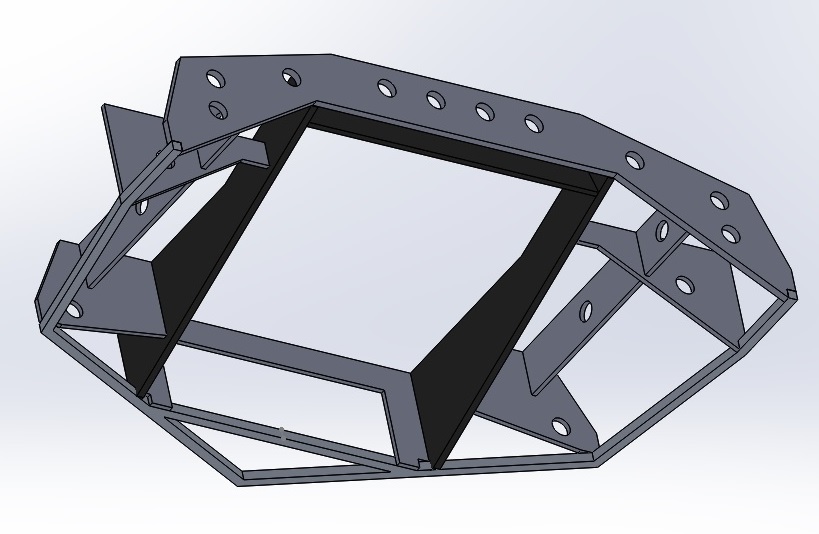

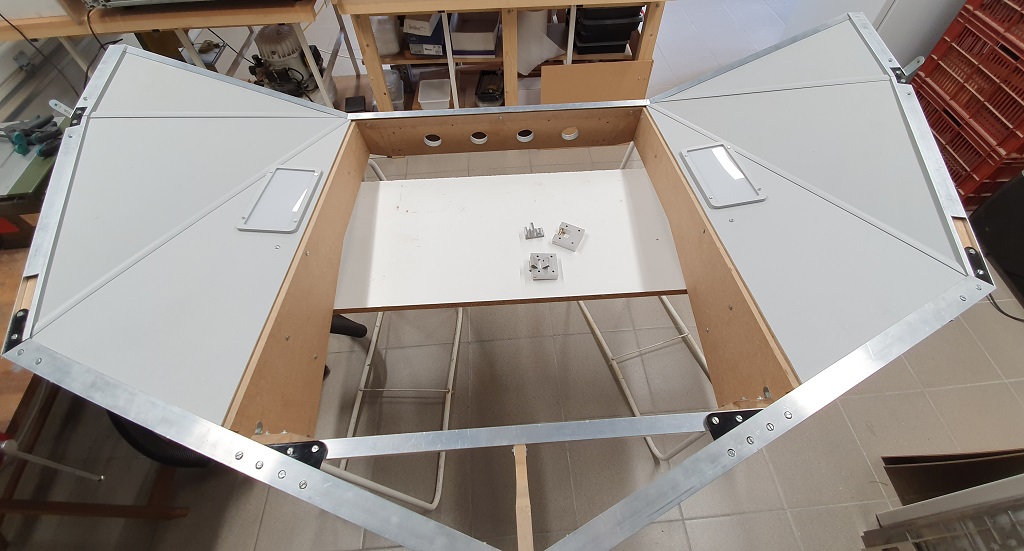

Le toit est construit un peu à la manière d’une coque de bateau : l’ossature est constituéé d’un ensemble de couples assemblés par encastrement et vissage, réunis à leur pourtour bas par une armature (telle la lisse d’une coque), qui sert de liaison avec la partie basse du shell.

L’armature est renforcée (profilé alu) à l’avant pour offrir un ancrage solide au futur OVH (overhead).

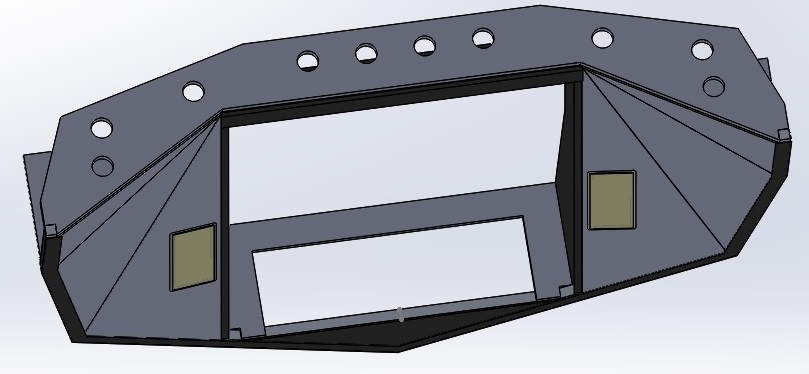

Le plafond est constitué de plusieurs panneaux triangulaires, encastrés entre le bas de l’armature (section 20×20) du toit, et des profilés en L (30×30) fixés tout autour de cette armature de telle sorte à ménager un espace de 5 mm entre le bas de l’armature et l’aile basse du profilé ; des petits profilés plastiques en U (encoche de 3 mm) assurent la liaison entre les panneaux triangulaires.

Cette façon de procéder permet un démontage aisé du plafond, dans lequel sont installés plafonniers et haut-parleurs.

Le caisson de l’OVH trouve son logement entre les 2 couples centraux, il est fixé au montant avant de l’armature grace à 2 charnières dégondables : intervention possible soit in-situ, OVH “pendant” à la verticale, ou sur table après simple dégondage.

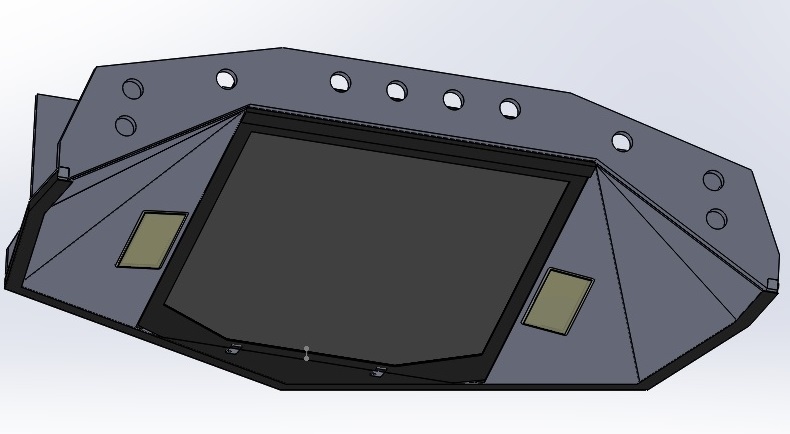

Le toit est posé sur les 2 paires de montants avant et le montant central du parebrise avant ; il est ensuite fixé sur chacun de ces montants, et solidement vissé sur le couple arrière du toit.

2.3 - Le reste du simulateur :

Les éléments suivants, inchangés par rapport à la version précédente du simu, complètent l’ensemble :

L’extension arrière mesure 40 cm de profondeur ; elle est constituée de simples panneaux vissées sur 2 cadres en profilé alu ; elle prolonge l’espace fermé vers l’arrière, et contribue à une meilleure immersion.

L’écran est refermé sur l’arrière par 2 panneaux latéraux, qui permettent de clore l’espace visuel une fois installé dans le simu ; ils assurent également la protection de l’espace lumineux.

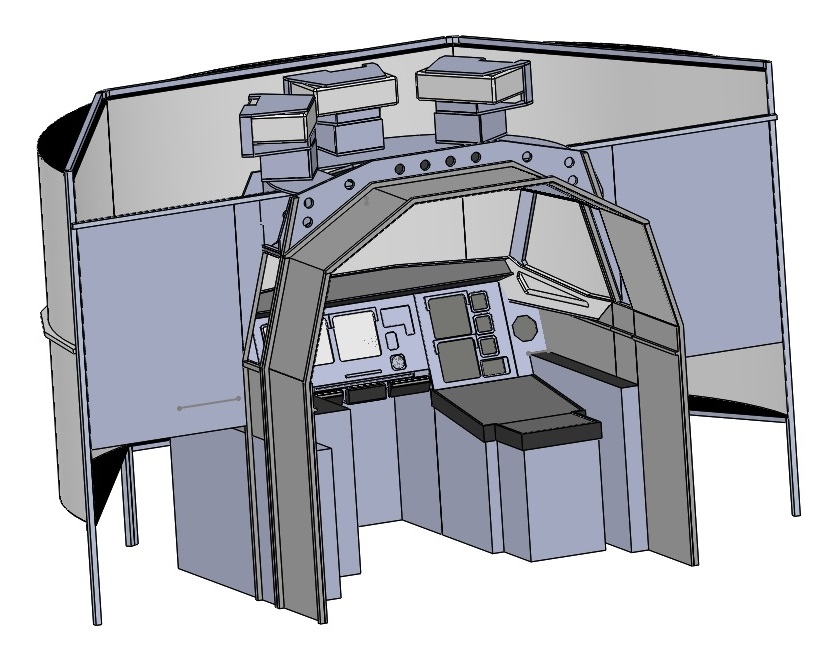

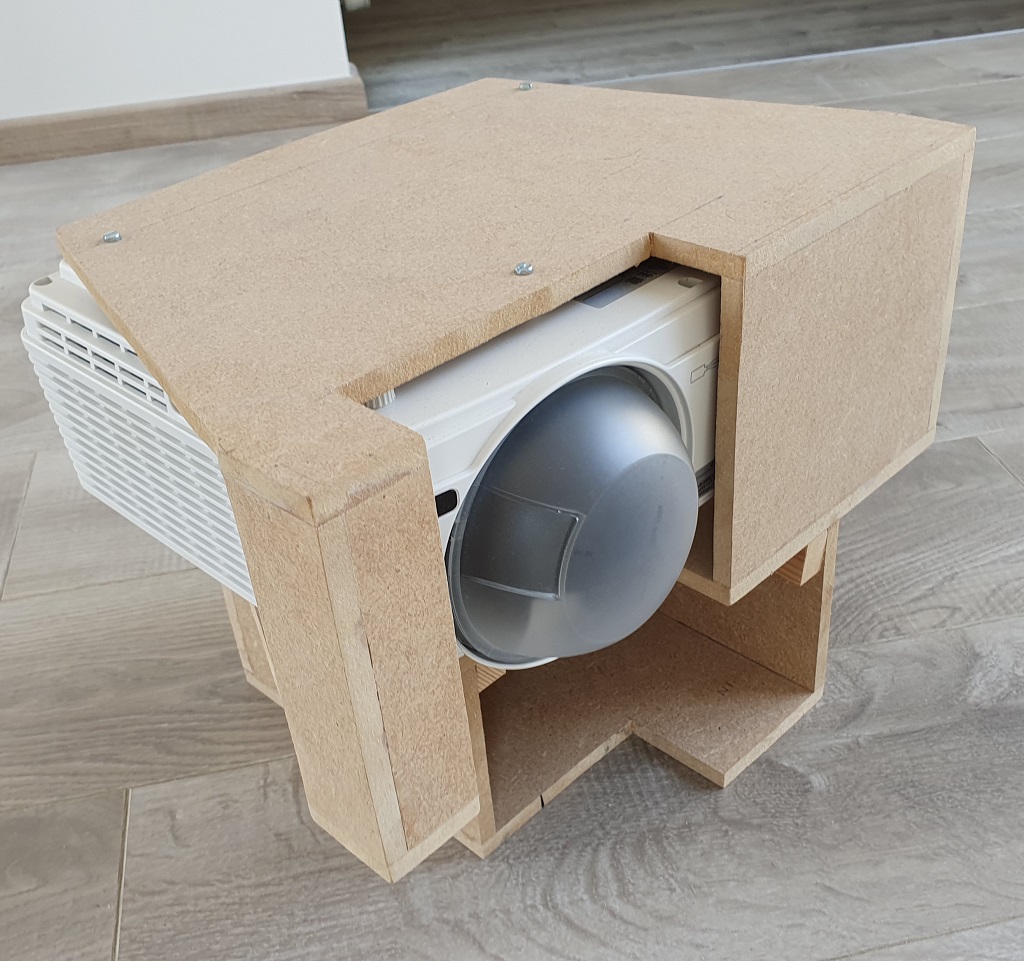

Les video-projecteurs, à ultra courte focale, gagnent très fortement à être montés horizontalement, sans correction de trapèze ; ceci impose une hauteur d’installation assez précise, proche du point haut du champ visuel du simmer.

Dans ces conditions, le plus logique est de poser les projecteurs directement sur le toit du shell ; ils sont “installés” dos vers le bas dans un petit caisson posé directement sur une plateforme fixée en haut du toit.

3 - Réalisation :

3.1 - La base :

Le socle de la base est constitué de 2 paires de blocs latéraux, dont les angles avant ont été tronqués ; la tablette est posée entre les 2, retenue par 2 butées, en dessous et à l’arrière.

La tablette est montée sur 2 glissières à bille ; un mécanisme à ressort, commandé par une palette située sous la poignée avant, permet le déverrouillage pour mise en position horizontale.

Les reposes pieds ne sont pas fonctionnels.

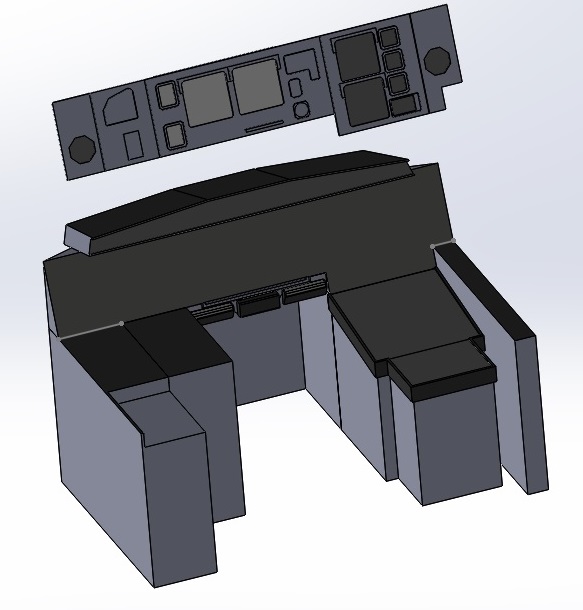

Le MIP, en 2 parties vissées entre-elles, voit également ses angles avant tronqués ; par ailleurs, la face avant est désormais désolidarisée du caisson, et découpée en 3 faces élémentaires, fixées par vissage sur les parois internes du caisson.

Les découpes des faces avant sont réalisées à la CNC.

Le MIP est simplement posé sur les 2 paires de blocs latéraux ; rajout des caissons pédestal et sidestick, boulonés sur les caissons latéraux externes.

Les écrans du MIP sont maintenus en place contre les faces avant à l’aide de 2 glissières ajustées ; la dépose d’une face avant permet ainsi un accès frontal à l’intérieur du MIP lorsqu’il est en place.

Les fenêtres sont délicates à réaliser : pas d’angles droits, des inclinaisons multiples ; à ce niveau, l’apport de la CAO est précieux, qui dicte précisément tous ces angles.

Bien que ces fenêtres soient encore bien éloignées de ce qu’elles sont en réalité, leur modélisation m’a vraiment donné du fil à retordre !

Les fenêtres sont simplement fixées sur le MIP par 2 boulons. 2 armatures en profilés alu sont vissées sur les flans des caissons latéraux externes, et figurent les montant verticaux des fenêtres latérales.

Le glareshield est un sous-ensemble à part entière, simplement posé/callé sur le haut du MIP ; idem pour la casquette supérieure.

3.2 - Le toit :

Le toit est entièrement démontable : les couples sont solidarisés par des équerres métalliques vissées, et fixés sur l’armature périphérique, réalisée à l’aide de tasseaux 21×21 en chêne ; les tasseaux sont assemblés à l’aide de pattes réalisées en delrin (épaisseur 5) découpées à la CNC (angles déterminés grace à la CAO).

Au centre, on distingue les charnières dégondables pour l’OVH, qui seront fixées sur le profilé alu 20×20 au premier plan ; les charnières sont fraisées dans de l’alu.

Le plafond est constitué de panneaux de mdf de 3 qui viennent s’insérer entre l’armature en chêne et des profilés alu en L fixés sur les cotés de l’armature.

En noir, les pattes en delrin de liaison entre les tasseaux ; j’ai utilisé cette technique pour toutes les liaisons présentant des angles peu courants, leur découpe à la CNC garantit une bonne géométrie d’ensemble.

Une fois le toit en place, l’ensemble présente une très bonne rigidité, ce qui permet d’envisager de poser les video-projecteurs sur le toit, sans risque de mouvements parasites ou de vibrations.

L’extension arrière reprend les mêmes principes de construction

3.3 - Le système de visualisation :

Les video-projecteurs sont montés “tête en bas” dans un support qui permet, à l’horizontale, de positionner le haut de l’image projetée en haut de l’écran.

Repositionnement de l’écran et fermeture de l’espace visuel à l’aide de 2 panneaux latéraux, positionnement des vdp sur leur plateforme sur le toit, le remontage est terminé.

L’emprise au sol du simu est de 305 cm x 215 cm tout compris ; le montage de l’ensemble requiert moins de 2 heures, hors cablage (à venir), la dépose d’un caisson actif – glareshield, MIP, pédestal, bloc sidestick/tiller, OVH, requiert 2 à 3 mn, et je peux faire le tour du simu en passant entre écran et cockpit, premier objectif rempli ! le nouvel overhead est attendu …